- By YIKONG

- 2025-12-31 11:18:48

- 技术支持

舵轮驱动与差速驱动技术细节深度解析——AGV移动系统核心方案对比与选型指南

在智能制造与智慧物流快速演进的时代,AGV(自动导引车)作为柔性物流系统的核心载体,其移动性能直接决定了整个系统的流转效率、作业精度与长期运维经济性。在众多移动底盘方案中,舵轮驱动与差速驱动凭借各自鲜明的技术特点,成为市场上应用最广泛的两大主流技术路线。本文旨在从技术原理、性能参数、设计机理与应用场景等多个维度,对两者进行系统性拆解与对比,为行业内的方案选型与产品设计提供具备实操价值的参考。

一、技术原理与本质区别

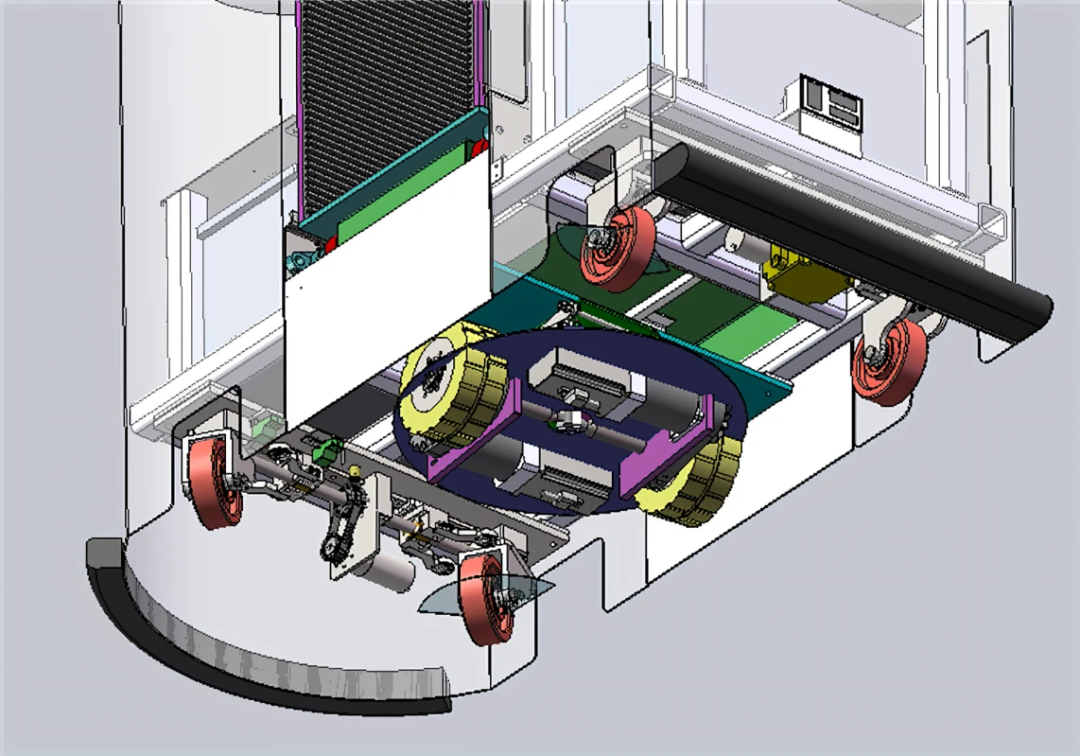

1.1 舵轮驱动:集成化“驱动-转向”协同系统

舵轮驱动本质上是一种高度集成的主动转向驱动单元。它将驱动电机、转向电机、高精度减速机构、制动装置及承载轮体集成于一个紧凑的模块内。

核心技术机理:

独立转向控制:通过独立的转向电机配合绝对值编码器,实现轮体在0°至360°范围内的连续精确转向(精度可达±0.1°)。

协同运动控制:控制系统基于电子差速算法,实时协调驱动电机的转速与转向电机的角度,使AGV能够实现直行、曲线行驶、斜向移动(横行)及原地旋转等全向运动。

集成化优势:模块化设计减少了外部连杆和传动部件,提升了系统刚性和可靠性,但同时也提高了单元的复杂性和封装密度。

1.2 差速驱动:分布式“速度差”转向系统

差速驱动采用分布式架构,通常由两个独立控制的驱动轮(主动轮)和多个随动支撑轮(从动轮)构成。

核心技术机理:

速度差转向:其转向不依赖独立的转向机构,而是通过控制两个驱动轮之间的转速差来实现。当两轮速度相等时,AGV直线行进;存在速度差时,产生转向力矩,速度差越大,转向半径越小;当两轮速度大小相等、方向相反时,可实现零半径原地旋转。

结构简洁:无额外的转向电机和复杂连杆,系统结构简单,部件通用性强。

被动随动:随动轮(如万向轮)仅提供支撑和自由导向,不提供主动驱动力或转向力。

二、核心特性参数多维对比

| 安装高度 | |||

| 成本构成 | |||

| 横移能力 | |||

| 定位精度 | |||

| 维修便捷性 | |||

| 使用寿命 | |||

| 运动灵活性 | 全向运动 | ||

| 负载能力 |

三、关键技术细节深度剖析

3.1 定位精度控制的根本差异

定位精度是AGV的核心竞争力,两种方案的控制逻辑截然不同。

舵轮驱动的精度保障体系:

双闭环控制:转向环(角度闭环)与驱动环(速度/位置闭环)独立且精确,从源头上控制位姿。

轮径动态补偿:算法实时补偿轮胎磨损或压力变化导致的轮径变化(

V = π * D * n),确保线速度准确。基于模型的轨迹优化:采用阿克曼或全向运动模型进行前馈控制,减少轨迹跟踪误差。

差速驱动的精度限制因素:

开环转向缺陷:转向角度由转速差间接推算(

R = L * (ω_r + ω_l) / (2 * (ω_r - ω_l))),无法直接测量和修正。打滑不可避免:转向时内外轮理论速度与地面实际速度存在滑移,尤其在湿滑或不平整地面,误差直接被引入位姿推算。

参数敏感:定位精度高度依赖准确的轮距(

L)和轮径(D)参数,任何机械形变或磨损都会导致误差累积。

3.2 维修性差异的工程哲学根源

维修性的对比实则是 “集成化”与“模块化” 两种设计哲学的体现。

舵轮驱动:追求性能密度和可靠性,采用“黑盒”式集成设计。此举虽减少了外部故障点,但一旦内部发生故障(如减速机齿轮损坏),往往需要整体更换或返厂维修,维修周期长、成本高,且对现场人员技能要求高。

差速驱动:秉承模块化设计思想,将系统分解为多个功能独立的标准化模块。任何一个模块(电机、驱动器、轮子)损坏,都可以在现场用通用工具快速更换,极大提升了系统的可维护性和可用性,降低了全生命周期的运维成本。

3.3 使用寿命的影响因素探微

作为核心传动部件的减速机,其寿命差异主要源于工作环境与负载谱。

舵轮内置减速机:

散热挑战:密闭空间导致热量积聚,润滑油温升高,加速润滑失效和材料疲劳。

复合载荷:同时承受驱动扭矩和转向带来的径向、轴向交变载荷,轴承和齿轮受力复杂。

空间妥协:为控制体积,齿轮和轴承选型可能并非最优,牺牲了部分极限寿命。

差速独立减速机:

优良散热:暴露在空气中,自然对流散热效果好,油温稳定。

载荷单纯:主要承受相对稳定的驱动扭矩,载荷谱更平缓。

设计自由:可根据负载独立选型,无需为整体高度做过多妥协,可采用更大模数齿轮和更高规格轴承。

四、场景化选型决策框架

技术选型应超越单纯的技术参数对比,深入结合具体的业务场景、成本预算和运维体系。

| 定位精度要求 | ||

| 路径复杂度 | ||

| 承载要求 | ||

| 空间限制 | ||

| 初始投资预算 | ||

| 运维能力 | ||

| 地面条件 |

典型场景举例:

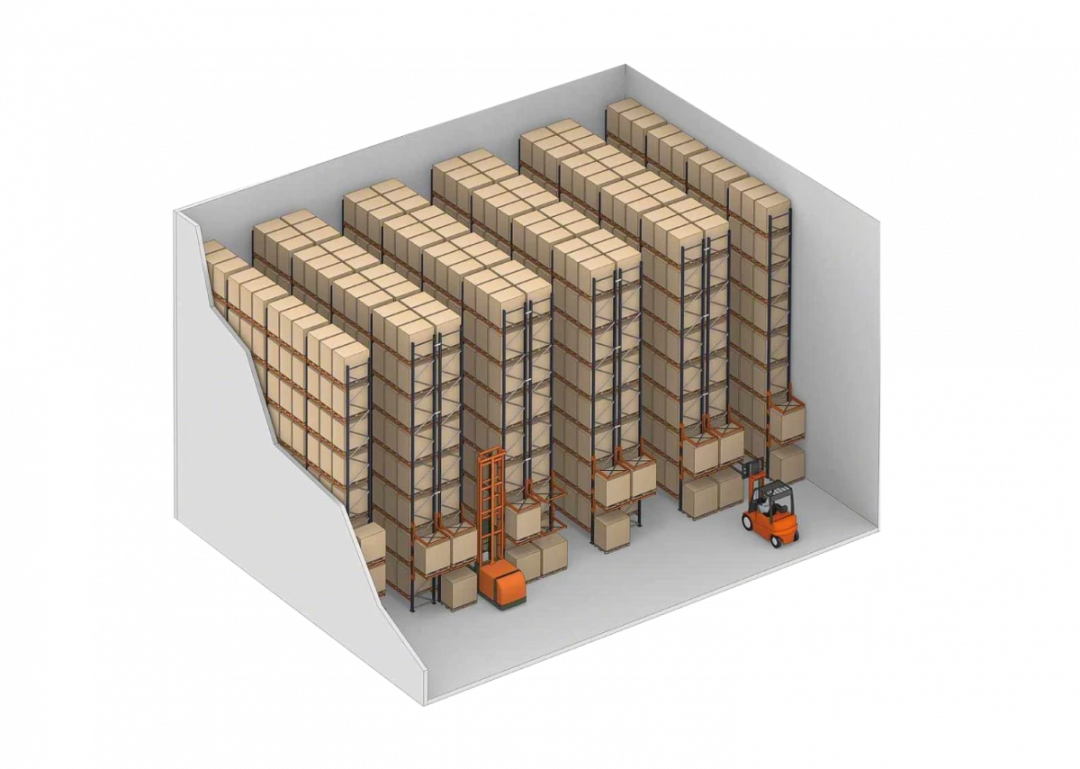

汽车总装车间:重载发动机、车桥搬运,精度要求高,路径复杂 → 舵轮驱动。

电商履约中心:海量货架搬运,通道规整,成本敏感,追求高ROI → 差速驱动。

柔性电子产线:在密集设备间进行晶圆盒高精度转运 → 舵轮驱动。

图书馆/档案室:在低矮密集书架间进行图书搬运 → 差速驱动。

五、总结与未来展望

舵轮驱动与差速驱动之争,实质上是AGV发展道路上 “高性能集成化” 与 “高性价比模块化” 两条技术路线的分野。前者以精密的机电一体化设计,赋能AGV以近似“无所不能”的运动自由度与精度;后者则以极致的简洁与可靠性,推动了AGV的规模化普及。

未来发展趋势:

技术融合:出现“混合驱动”AGV,在关键运动轴采用舵轮保证精度,在辅助轴采用差速轮降低成本。

智能化提升:通过AI算法(如机器学习)补偿差速驱动的打滑误差,或优化舵轮驱动的协同控制策略,提升性能边界。

寿命与维护革新:舵轮驱动朝“易维护模块化”发展(如快插接头、可现场更换的减速模块);差速驱动则进一步优化密封与散热,提升寿命。

标准化与生态:两种技术的核心部件接口和数据接口趋向标准化,降低集成与替换成本。

最终,没有“最好”的技术,只有“最合适”的方案。成功的AGV系统选型,始于对自身业务需求的深刻理解,终于对技术特性与生命周期成本的理性权衡。在智能物流装备自主化的浪潮下,唯有深入技术细节,方能做出驱动未来的明智选择。