- By YIKONG

- 2026-01-09 09:47:15

- 技术支持

激光导航AGV系统设计全解:从核心精度到工程落地的规范与细节!

激光导航AGV(自动导引车)作为智能制造与智慧物流中的关键装备,其高精度与高灵活性高度依赖于科学、规范的设计。本文依据激光导航AGV设计标准规范,从定位精度、机械结构、电气配套等核心技术维度,深入解析设计要点与实施细节,为行业技术人员提供专业参考。

一、激光定位精度:理想环境下的性能基准与高精度场景要求

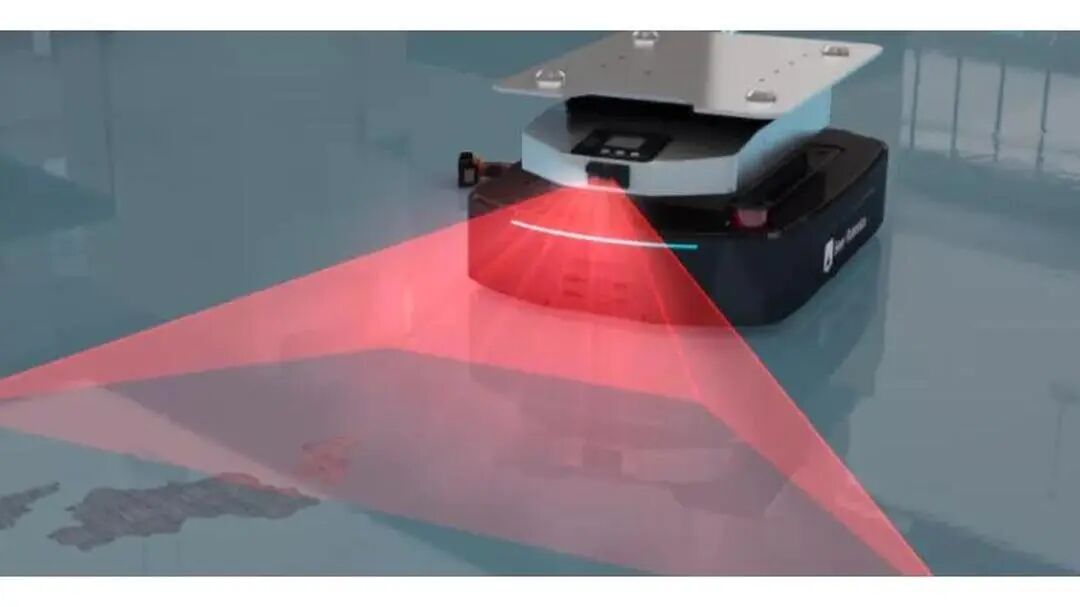

激光导航AGV的定位精度是核心性能指标,与激光可视角密切相关,并受测试环境、车体类型等因素影响。

1.1 基础精度参数(理想环境)

以托盘举升车为实验车体,在理想环境(无遮挡、地面平整、无电磁干扰)下,沿相同路线进行10次重复测试,获得不同激光可视角下的精度参考值:

注意:上述为实验室理想条件下的粗略精度,不可直接作为现场验收标准。实际应用中需结合现场环境、障碍物分布、运行速度等因素进行综合修正。

1.2 高精度场景要求

在精密装配线、高密集仓储等高精度应用场景中,需满足以下核心条件:

激光可视角 ≥ 270°,以扩大扫描覆盖范围,减少定位盲区;

必须执行《激光导航项目可行性分析表》,重点评估遮挡物分布、地面条件、电磁干扰等因素对定位精度的影响,确保产品匹配实际需求。

从技术原理看,激光定位精度由扫描点云密度、障碍物特征匹配算法及姿态解算精度共同决定。可视角越大,有效点云数量越多,特征匹配冗余度越高,定位误差越小。其关系可近似表示为:

其中,Ep为位置定位误差,θ为激光可视角,k为环境修正系数(理想环境下取 1.2~1.5,复杂环境下可增至 2.0 以上)。

二、激光安装位置与可视角优化设计

激光安装位置直接决定扫描覆盖范围与定位稳定性,需结合车身结构进行针对性设计。

2.1 两种核心安装方案

2.2 安装关键技术要求

安装高度规范:潜伏式AGV激光头距地面高度应 > 20 cm,以避免地面杂物遮挡并减少反射干扰;

水平调节设计:支架须具备水平调节功能(优先采用弹簧浮动或可调螺丝结构),确保激光扫描平面与地面平行;

扫描平面避让:激光扫描平面应与光通讯传感器保持 ≥15 cm 的安全距离,防止激光束干扰传感器信号。

核心原则:激光安装应围绕“最大化有效扫描范围”和“最小化外部干扰”展开,同时确保调试便捷与运行稳定。

三、导航激光支架的结构化设计要点

激光支架设计需满足结构强度、调节便捷性与抗干扰性三大要求。

3.1 安装基准选择

支架必须直接固定在底盘上,而非车身外壳,避免因拆卸外壳导致激光重新标定;

连接应采用高强度螺栓配合防松垫圈,防止长期运行中因振动导致姿态偏移。

3.2 水平调节机构设计

建议采用三点支撑调节结构,通过均匀分布的调节螺丝实现水平校准,精度可达 ±0.1°;

设计标准水平校准工装,借助基准面定位功能,可将水平调整时间从 1–2 小时缩短至 15–20 分钟;

调节机构应具备自锁功能(如锁紧螺母),防止振动引起水平状态偏移。

3.3 抗干扰设计

激光支架应与光通讯传感器、安全激光传感器保持合理间距:水平距离 ≥15 cm,垂直距离 ≥10 cm,以避免信号相互干扰。

四、地面平整度的影响与应对方案

地面平整度是影响定位精度的关键环境因素,需通过量化测试与结构优化实现误差补偿。

4.1 地面平整度的量化影响

当地面不平导致激光产生俯仰角 αα 时,定位误差 EgEg 可估算为:

其中,HH 为激光头安装高度(mm),αα 为俯仰角(°)。例如:若 H=300 mmH=300 mm,α=0.5°α=0.5°,则 Eg≈2.6 mmEg≈2.6 mm;若 α=1°α=1°,则 Eg≈5.2 mmEg≈5.2 mm,已接近中低精度场景的误差阈值。

4.2 模拟测试场景构建

搭建坡度可调(0°~3°)的测试平台,覆盖常见工业地面坡度范围;

在不同坡度与速度(0.5 m/s、1.0 m/s、1.5 m/s)下记录定位误差数据;

基于数据建立误差补偿模型,并集成至AGV控制系统,通过算法修正俯仰角带来的偏差。

五、机械设计空间预留规范

机械设计阶段的空间预留直接影响调试与维护效率。

5.1 工控机空间预留

接口位置应预留 ≥15 cm×15 cm 的操作空间,便于连接调试设备;

安装位置应避免粉尘、油污直接污染,四周预留 ≥5 cm 散热空间。

5.2 导航激光空间预留

激光正前方按钮区域禁止封闭设计,建议采用活动罩壳或开放式结构;

安装区域开档宽度应 ≥ 激光可视角对应的扫描投影宽度,避免调整时结构遮挡。

5.3 安全激光空间预留

安全激光调试线应提前引至线槽或专用接线盒,避免在狭小空间内直接操作;

调试线长度 ≥1.5 m,选用耐弯折、带屏蔽的线缆。

六、电气配套硬件选型与安装设计

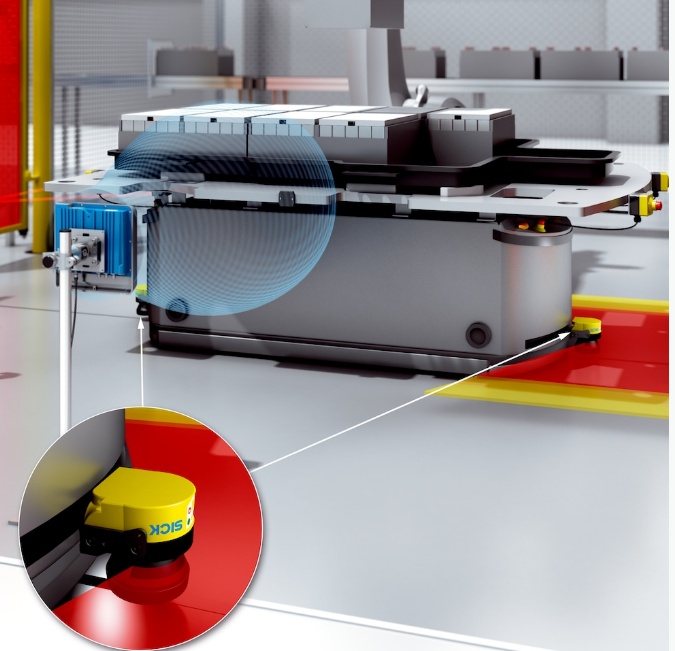

电气配套设计关乎运行安全与定位可靠性,核心在于安全激光的选型与安装。

6.1 安全激光数量选型

6.2 安全激光安装要求

安装高度一般为 20~30 cm,兼顾障碍检测与防误触发;

多台安装时须保证扫描平面在同一水平面(误差 ≤±0.5°);

远离电机、液压泵等振动源,必要时加装减震垫。

6.3 电气连接规范

采用双绞屏蔽线,屏蔽层单端接地(接地电阻 ≤4 Ω);

接口防护等级 ≥IP65,防止粉尘、油污侵入;

预留备用接口,便于功能扩展。

七、核心设计原则总结

激光导航AGV的设计是机械、电气、算法协同优化的过程,核心原则包括:

精度优先:通过可视角优化、安装位设计、支架结构及算法补偿,系统提升定位精度;

维护便捷:关键部件预留充足操作空间,推行标准化安装与调试流程;

安全可靠:安全激光选型与安装须实现全范围防护,电气系统满足抗干扰与防护要求;

场景适配:设计前充分调研现场,结合地面、遮挡、速度等因素进行定制化优化。

遵循上述设计标准与技术细节,可显著提升激光导航AGV的现场适配能力与运行稳定性,为智能制造与智慧物流提供可靠高效的物料搬运解决方案。