- By YIKONG

- 2025-12-09 15:47:10

- 技术支持

AGV在汽车总装车间生产线应用的深度技术剖析!

在汽车制造业向智能化与柔性化转型的浪潮中,自动导引车(AGV)已从一种辅助性物流设备,演进为重构汽车总装生产流程的核心使能技术。其技术实现不仅关乎单台设备的运行效能,更与整条生产线的设计逻辑、运营模式及投资回报深度绑定。以下将从应用架构、关键技术、现实挑战与系统整合等多个层面,进行详细阐述。

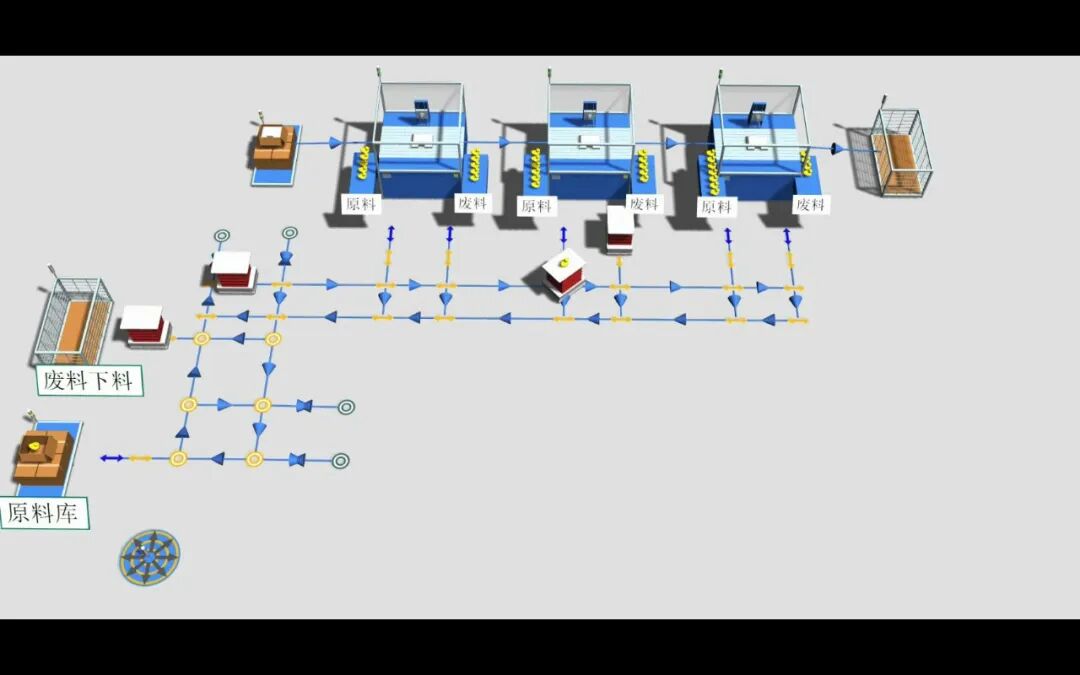

一、AGV系统的技术实现与产线集成架构

AGV在总装车间的应用,绝非简单替代传统输送链,而是一种生产组织方式的根本性变革。其核心架构由物理层、控制层与信息层构成,实现“车-路-云”的协同。

物理层是基础,包含AGV本体、导引基础设施和载具工装。本体技术已高度模块化,驱动单元多采用精密轮毂电机,支持全向移动以满足狭窄空间内的复杂路径。针对不同总装工位,AGV搭载了定制化载具——内饰线常用可升降旋转平台,便于工人进行多角度装配;底盘合装线则配备高精度举升与定位销机构,确保车身与底盘在动态行进中实现毫米级精准对接。导引方式普遍采用复合导航:以铺设于地面的磁条或二维码提供稳定、可靠的基础路径基准;在需要无轨化灵活调度的区域(如物料缓冲区、维修区),则依靠激光SLAM或视觉导航实现自由路径规划。

控制层是中枢,由车队管理系统(FMS)和交通控制系统组成。FMS如同“指挥大脑”,它接收来自制造执行系统(MES)的生产订单,动态调度最优AGV执行任务,并实时监控所有车辆状态。交通控制系统则确保运行安全与效率,通过划分虚拟区域、管理路径冲突点,防止车辆死锁。先进的系统已引入基于数字孪生的仿真调度,可在实际生产前于虚拟空间中模拟和优化整个AGV系统的运行,预判瓶颈。

信息层是实现互联互通的关键。AGV通过5G或工业Wi-Fi网络,将自身位置、电量、负载状态等数据实时上传。这些数据不仅用于监控,更能通过分析,为预测性维护、电池健康管理和生产节拍优化提供依据。

二、关键技术优势的具体体现与价值释放

AGV的价值释放,根植于其核心技术特性,这些特性在总装车间的具体场景中转化为显著优势。

首先是无与伦比的布局柔性。传统输送链是刚性的“线”,一经安装,改造代价高昂。AGV系统则是柔性的“网”。当生产车型变更或工艺调整时,仅需在软件中重新规划电子地图和路径,AGV的行驶路线即可随之改变。这种灵活性完美适应了当前汽车市场多车型、小批量的生产趋势。例如,在同一生产线上混流生产轿车与SUV时,只需调用不同程序,AGV便能自动调整托盘宽度和举升高度。

其次是卓越的容错与可维护性。传统输送线是串联系统,一处关键故障可能导致整线停滞。AGV系统是并联网络。单台AGV出现故障,FMS可立即将其任务分配给其他车辆,并将其引导至维修区,生产主线几乎不受影响。AGV自身的模块化设计使得主要部件(如驱动器、导航模块、电池)均可快速插拔更换,极大地缩短了平均维修时间(MTTR)。

第三是显著的长期资产复用与节约潜力。虽然初期单台购置成本较高,但AGV作为标准通用设备,其生命周期往往跨越多个车型项目。当现有产线需要升级或搬迁时,大部分AGV经过检测和软件重置,即可投入新线使用,避免了传统专用输送设备因“量身定制”而造成的报废浪费。这种“可重构”的特性,降低了企业长期投资的折旧风险。

最后是快速的部署与调试周期。AGV系统对基础设施的要求相对简单,主要需要平整坚固的地面。省去了传统输送线繁复的钢结构安装、链条张紧调试等大量机械工程。项目实施重心转向软件部署和逻辑调试,使得从进场安装到具备生产能力的时间周期可缩短30%以上。

三、面临的技术挑战与系统性局限

尽管优势突出,但AGV系统的深度应用仍面临一系列必须正视的技术与管理挑战。

能源管理的动态平衡是首要难题。AGV依赖车载电池,其续航能力与充电策略直接影响生产连续性。虽然“机会充电”(在工位短暂等待时进行快速补电)已成为主流方案,但电池的物理特性决定了充电时间与循环寿命之间的矛盾。频繁快充会加速电池衰减,而常规慢充则需占用更长的生产间歇。一个复杂的总装车间需要精细设计充电站的位置与数量,并开发智能的充电调度算法,在保障生产不间断的前提下,最大化电池组整体寿命。这本质上是一个动态的资源优化问题。

系统复杂性与故障率的关联。将动力与控制系统从集中式分解到每一台AGV上,意味着故障点数量呈倍数增加。尽管单台AGV的可靠性很高,但根据系统可靠性理论,大量AGV构成的集群,其整体无故障运行的概率会面临挑战。电机、传感器、控制器、通信模块等任何一个部件的偶发故障,都可能导致单台车辆宕机。虽然系统具有冗余调度能力,但当故障车辆达到一定数量时,整体运力仍会受到影响,对维护团队的响应速度和备件管理提出了更高要求。

对生产环境与管理模式的适应性要求。AGV的理想运行环境需要整洁、有序的地面和无干扰的通信网络。但在实际总装车间,可能存在临时物料堆放、人员流动复杂、金属反射干扰等问题。此外,从刚性节拍生产转变为AGV支持的柔性异步生产,对生产现场的管理模式、物料配送的准时化程度、以及工人的作业习惯都是一次挑战。成功应用AGV不仅是技术导入,更是一场生产管理变革。

高精度装配场景下的技术瓶颈。在底盘合装等对定位精度要求极高的工位,AGV需要在动态行进中与车身保持极高的同步与定位精度(±0.5mm以内)。这对AGV的机械精度、控制算法和地面平整度都提出了严苛要求。通常需要引入额外的视觉或激光二次定位系统进行精补偿,增加了系统的复杂性和成本。

四、结论:走向深度融合的智能物流新生态

综上所述,AGV在汽车总装车间的应用是一项典型的系统性工程。其技术表现与局限,均需放在整个生产系统的大背景下进行考量。

当前,AGV技术正朝着更智能、更融合、更坚韧的方向发展。通过集成AI视觉实现更自主的环境感知与避障,通过应用数字孪生实现全生命周期的仿真与优化,通过与AMR(自主移动机器人)技术融合以兼具固定路径的高效与自由路径的灵活。同时,行业也在积极探索换电模式、超级电容等新型能源解决方案以突破续航瓶颈。

对于汽车制造商而言,成功部署AGV系统的关键,在于从战略层面进行顶层设计:精确评估自身产品规划与生产模式,选择匹配的技术路线;同时,同步推进生产管理流程的数字化转型,让先进的物流技术与优化的管理流程相辅相成。唯有如此,AGV才能真正从“替代输送”的工具,升华为驱动汽车制造迈向全面柔性化与智能化的核心引擎,释放其最大的产业价值。