- By YIKONG

- 2025-12-12 15:07:26

- 技术支持

自动叉车 vs 人工叉车:制造物流场景下的技术经济性分析与核心部件选型

在制造与物流领域,物料搬运的自动化转型正从“可选”逐步变为“必选”。自动叉车(AGV/AMR)与人工叉车的选择,远不止于设备替换,它体现了企业物流运营范式从依赖个体经验向依赖系统数据的根本性转变。本文将从核心技术实现、全生命周期成本模型及适用性边界等角度,对二者进行系统对比,为企业提供决策参考。

一、核心技术架构与执行可靠性

自动叉车的稳定运行,建立在“感知-决策-执行”三层技术闭环之上。感知层依赖激光雷达、视觉相机等多传感器融合,实现环境的高精度建模与实时定位。决策层通过调度算法,进行最优路径规划和多车协同。而所有智能决策的最终效能,则高度依赖于执行层——尤其是驱动系统的精准响应与长期可靠性。

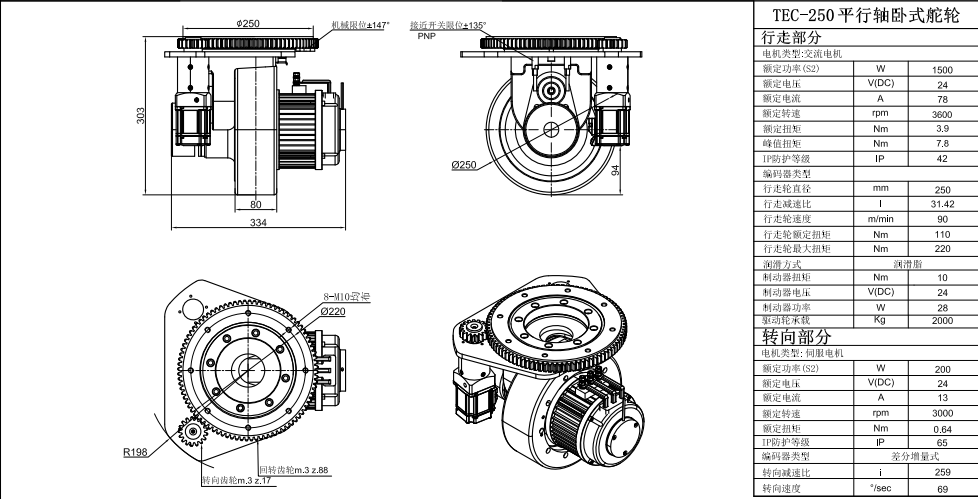

在这一环节,核心部件的选型直接决定了车辆的出勤率与性能表现。以我司亿控的实践为例,我们提供的TEC-250P152AF36-31-11HS卧式驱动轮专为中重型自动叉车设计,承载达2吨。该产品历经8年市场应用与持续迭代,在确保极高运行可靠性的同时,实现了优异的成本控制,成为构建高性价比且稳定自动搬运方案的基础硬件选项之一。

相较之下,人工叉车的性能完全与驾驶员绑定,其操作的精度、持续工作的耐力以及在复杂环境下的判断力都存在显著波动,这使得整体效率与安全性难以实现标准化和最优控制。

二、全生命周期成本模型的量化对比

自动化投资的经济性评估,必须基于长期视角。以下以一个典型的制造企业双班生产场景为例,构建5年期成本模型进行对比分析:

现有模式(人工叉车)成本:

配置:12名叉车工(双班)与6台叉车。

年度人员成本:8万元/人/年 × 12人 = 96万元。

年度设备折旧与维护成本:8万元/台/年 × 6台 = 48万元。

年度总运营成本:约 144万元。

自动叉车(堆高式AGV)方案成本:

配置:24台自动叉车(负载1.5吨)。

初始设备投资:25万元/台 × 24台 = 600万元(含部署)。

年度运营成本:

设备折旧(按5年):120万元/年。

维护及电费:约20万元/年。

年度总运营成本:约 140万元。

投资回报分析:

直观对比下,年成本节省约为4万元。

若仅以运营现金流计算简单回收期,其结果较长。但该模型未包含几个关键价值点:人工成本的趋势性上涨、自动叉车带来的效率提升(潜在产能增加)、更高的库存准确率以及安全风险的显著降低。在实践中,考虑到这些综合效益,合理的投资回收期通常可控制在3至5年。

三、适用场景的边界与选择逻辑

自动叉车的优势发挥存在明确的边界条件。其最适合应用于物流吞吐量大、搬运路径相对标准化、且现场具备基础数字化条件的场景。它对于实现跨楼层、冷库或危险环境下的连续作业具有不可替代的价值。然而,该方案对初期投资、技术维护能力以及环境适应性有一定要求。

反之,对于搬运任务高度灵活、批次多变、作业场地狭窄或预算严格受限的初期阶段,人工叉车凭借其无与伦比的灵活性和极低的初始门槛,依然是更务实的选择。技术选型的核心,在于精准识别自身业务流程的本质特征与长期规划。

四、超越替代:智能化价值的延伸

自动叉车的深层价值不止于“替换人力”,更在于其作为移动数据节点,推动整个物流系统的数字化与智能化。通过与仓库管理系统(WMS)、生产执行系统(MES)的深度集成,它能实现物料信息流与物理搬运流的实时同步与动态优化。基于设备运行数据的分析,可实现预测性维护,进一步提升系统可用性。最终,在规模化集群调度下,整个自动搬运系统所能达成的协同效率与流程透明度,是人工车队难以企及的。

结论自动叉车的引入是一项系统性决策,其成功依赖于场景的匹配度、企业的数字化准备以及对长期价值的考量。而人工叉车在灵活性、初始成本方面的优势,在特定阶段依然关键。企业的理性选择,应基于对自身运营模式的深刻理解,在成本、效率与未来弹性之间求得平衡。在这一过程中,选择那些经过长期验证、兼具可靠性与经济性的核心硬件,无疑是保障自动化投资最终实现预期回报的坚实基石。