- By YIKONG

- 2025-12-17 15:21:45

- 技术支持

防爆AGV:为高危环境构筑智能化的本质安全防线!

全国生产安全事故数据显示,火灾爆炸事故占比高达37%,死亡率更是触目惊心的40%。在石油化工、制药、粮食加工等九大高危领域,传统的作业模式正面临严峻挑战。防爆自动导引车(AGV)的出现,通过“机器换人”将劳动者从危险区域彻底解放,成为切断“人员暴露”这一风险链条,构建本质安全的关键智能化装备。

一、风险根源与AGV的核心挑战:管控“致命三角”

爆炸的形成遵循经典的“致命三角”逻辑:可燃物、助燃剂(通常为氧气)与点火源三者缺一不可。在许多工业环境中,可燃物(如溶剂蒸汽、粉尘)和助燃剂难以完全消除,因此,最有效、最根本的防控策略在于彻底消除引燃源。

然而,一台进入爆炸性环境的AGV,其本身可能成为一个复杂的移动点火源集合体。从电机换向产生的电弧、继电器通断的电火花,到轮胎摩擦积累的静电、金属部件碰撞可能产生的摩擦火花,乃至电机长时间运行形成的高温表面,它几乎触及了全部13类典型点火源中的多项。因此,防爆AGV的设计远非简单加固,而是一场针对自身潜在风险的系统性革命,其核心目标是将自身转化为一个在易燃易爆环境中“绝对安全”的单元。

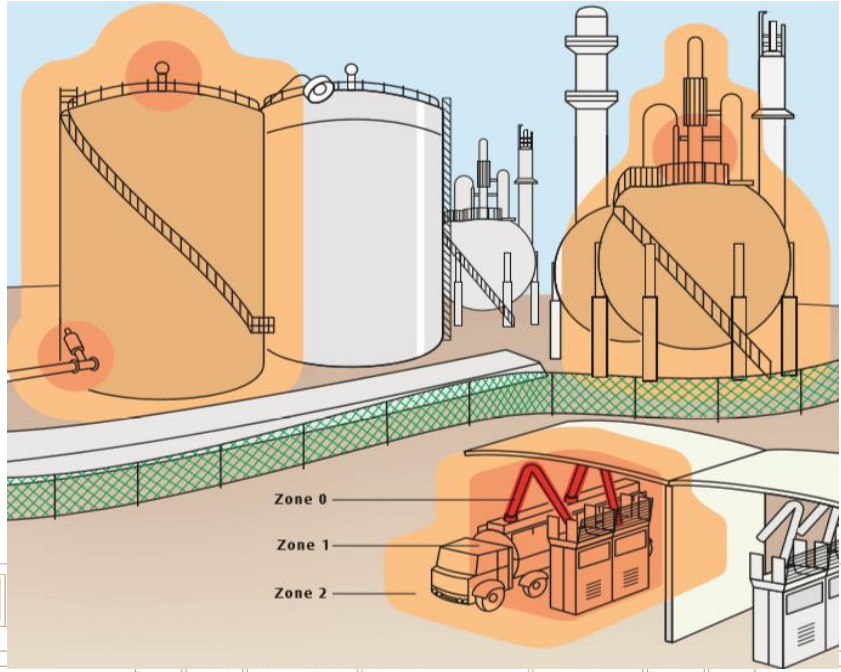

二、合规基础:精准的场所分级与设备选型

实现安全的第一步是准确识别风险等级。根据国家标准,爆炸危险环境被严格划分:

气体/蒸气环境分为0区(持续存在)、1区(可能偶尔出现)和2区(短时存在)。

粉尘环境则对应20区、21区和22区。

不同区域要求设备具备相应的设备保护级别(EPL)。例如,在常见的1区气体环境或21区粉尘环境,必须选用EPL Gb级或Db级及以上的设备。这是AGV及其每一个部件,尤其是核心驱动单元,必须满足的准入“身份证”。自2023年起,针对粉尘环境(III类设备)的防爆认证已成为强制要求,进一步提高了安全门槛。

三、技术体系与核心方案:三重防护下的集成之道

为应对复杂风险,现代防爆技术构建了“本质安全-结构防护-系统防护”三重体系。本质安全型(Ex i) 从电路能量源头限制,使其即使故障也无法引燃;隔爆型(Ex d) 依靠坚固外壳将内部爆炸禁锢;增安型(Ex e) 则通过增强措施防止火花产生。对于整台AGV,更需要系统防护方案的整合,例如等电位连接以消除静电、双温控系统实时监控、采用本安型激光雷达(功率<35mW)和抗静电轮胎等。

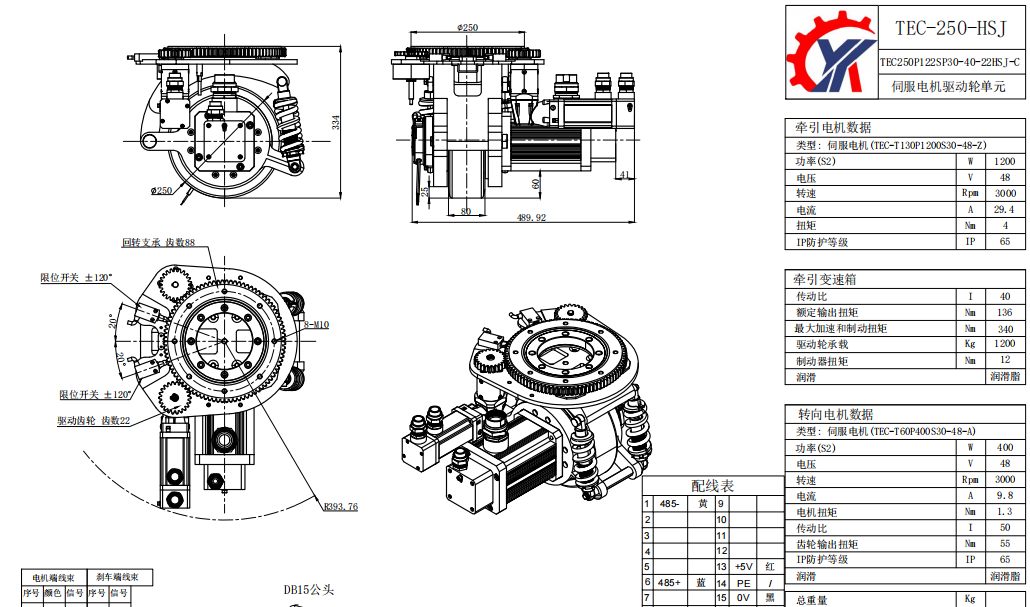

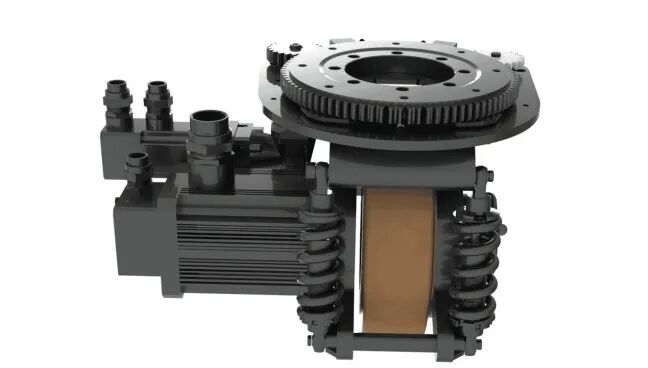

在这一系统性框架下,驱动单元的选择成为决定整机安全与性能的基石。传统的分散采购组装模式存在接口多、耦合风险高、认证复杂的弊端。而像亿控TEC系列防爆舵轮这样的高度集成化方案,代表了更先进的设计理念。它并非简单的部件堆叠,而是一个深度整合的 “动力与安全一体化模块” 。其将隔爆型伺服电机、精密减速机、制动器及智能传感器融合于一个经过整体认证的壳体之内。这种一体化设计极大减少了外部接线端口,从根本上降低了因接口故障引发火花或侵入粉尘的风险;同时,其内置的状态监测功能实现了驱动单元自身的健康管理,使AGV的安全从静态防护升级为动态的智能预防。选择此类经过整体认证的集成化核心部件,是为防爆AGV安装了一颗既强劲又可靠的“心脏”。

四、前车之鉴:技术缺失与管理漏洞的惨痛教训

近年来的典型事故用血泪印证了体系化防爆的重要性。无论是泰州化工厂因静电消除装置缺失导致火灾,天台药业在爆炸区域违规动火作业,还是佰世达工厂火花监测报警系统未与停机联动,都清晰地指出:单一的技术措施或流于形式的管理制度无法构筑可靠防线。防爆AGV的应用,正是通过技术手段将人的不稳定因素和设备的潜在风险同步纳入受控体系,杜绝类似漏洞。

结语:认证为凭,构建可靠智能安全防线

最终,一切技术与方案必须落实到标准与认证。防爆设备的选用必须严格遵循GB 50058、AQ 3009等规范,并识别清晰的防爆标志,如“Ex db IIB T4 Gb”。认证流程涵盖技术审查、样品检测与工厂审核,证书有效期五年。

在工业智能化与安全生产法规日趋严格的双重驱动下,选择技术路径,实质上是选择安全哲学。以亿控TEC系列防爆舵轮为代表的深度集成化方案,通过将安全设计内化于核心驱动单元,为用户提供了确定性更高、全生命周期管理更优的选项。这不仅是选购一个部件,更是为企业构建持久、合规、本质安全的智能化物流防线,做出的一项战略性投资。